|

在PCB的布局设计中,元器件的布局至关重要,它决定了板面的整齐美观程度和印制导线的长短与数量,对整机的可靠性有一定的影响。 一块好的电路板,除了实现原理功能之外,还要考虑EMI、emc、ESD(静电释放)、信号完整性等电气特性,也要考虑机械结构、大功耗芯片的散热问题等。 本文对PCB的通用性布局做出一些建议,大家可以进行借鉴参考。 常规PCB布局规范要求 9 V# s& g; {' V" @* Y; e8 s5 N

1、阅读设计说明文档,满足特殊结构、特殊模块等布局要求。 2、设置布局格点为25mil,可通过格点对齐,等间距;对齐方式为先大后小(大器件和大器件先对齐),归中对齐的方式,如下图所示。

0 o" i, ^1 J( b* j! B+ ^

. E3 W7 A* K/ z! I" V( M2 W, v. o3、满足禁布区限高、结构和特殊器件的布局、禁布区要求。 ① 如下图一(左):限高要求,在机械层或者标注层标注清楚,方便后期交叉检查核对; ② 如下图一(右):布局之前设置禁布区域,要求器件离板边5mm不要布局器件,除非特殊要求或者后续板子设计可以添加工艺边; ③ 如下图二:结构和特殊器件的布局,可通过坐标精准定位或按元件外框或中线坐标来定位。  7 S+ f" V$ k. W: J q3 n; F 7 S+ f" V$ k. W: J q3 n; F

& F9 m9 Q+ {- ?& ^. b( T7 M1 M

! B' Z5 i; }! @' k( ?7 J1 B% C! h1 h/ I! x& R

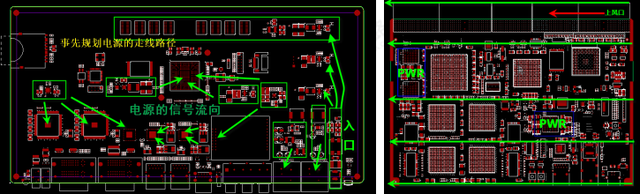

4、布局要先有预布局,不要拿到板子就直接就开始布局,预布局可以基于模块抓取之后,在PCB板内进行画线信号流向的分析,之后再基于信号流向分析,在PCB板里面绘制模块辅助线,评估模块在PCB里面的大概位置和占用范围大小,绘制辅助线线宽40mil,并通过以上操作评估模块和模块之间的布局合理性,如下图所示。

; j5 R/ p2 K0 |# Y+ n, W

! g( n+ ^( `' M. o, H/ ~4 z, I- a& a5、布局需要考虑留有电源走线的通道,不宜太紧太密,通过规划顺带弄清楚电源从哪里来到哪里去,梳理电源树,如下图(左)。 6、热敏元件(如电解电容器、晶体振荡器)布局时应尽量远离电源等高热器件,尽量布局在上风口,如下图(右)。  * \5 H" A3 k4 L3 {0 W B * \5 H" A3 k4 L3 {0 W B

% {( m$ X X* Z8 n8 n7、满足敏感模块的区分、整板布局均衡度,整板的布线通道预留等,如下图所示。

7 Q% t3 d+ ] r1 Z/ D

! N# ?" p K" R2 C Z' z① 高电压、大电流信号与小电流,低电压的弱信号完全分开,高压部分采取所有层挖空处理,不要额外的铺铜,高压之间的爬电间距,按照规范的表格进行查表,如下图所示;  ' j6 O8 \4 G' \; [$ x4 E+ J ' j6 O8 \4 G' \; [$ x4 E+ J

+ U% t6 I, ^5 ~% R1 ?, A- j# u `

② 模拟信号与数字信号分开,分割宽度至少20mil,且模拟和射频按照模块化设计里面的要求‘一’字型或'L'型布局,如下图(左); ③ 高频信号与低频信号分开,隔开距离至少保证3mm以上,不能交叉布局,如下图(右);

( e5 J9 @7 H. k2 L' B0 v) v5 N& b" W

: \' `) Q. ]. ^4 [7 f# o) T5 K' d④ 晶振、时钟驱动等关键信号器件的布局,需远离接口电路布局,不要布局在板边,离板边至少要有10mm以上的距离,晶体和晶振靠近芯片放置,同层放置,不要打孔,预留包地的空间,如下图所示;

. p0 w' z7 h; H/ E, Z, w/ S) v. x, r% z! G; f

⑤ 相同结构电路,采用“对称式”标准布局(直接相同模块复用),满足信号的一致性,如下图所示。

# h% f$ ^; K' D4 u5 ^/ s" W8 |- f/ c6 V* X8 c- g' N _

设计完PCB后,一定要做分析检查,才能让生产更顺利,这里推荐一款可以一键智能检测PCB布线布局最优方案的工具:华秋DFM软件,只需上传PCB/Gerber文件后,点击一键DFM分析,即可根据生产的工艺参数对设计的PCB板进行可制造性分析。 华秋DFM软件是国内首款免费PCB可制造性和装配分析软件,拥有300万+元件库,可轻松高效完成装配分析。其PCB裸板的分析功能,开发了19大项,52细项检查规则,PCBA组装的分析功能,开发了10大项,234细项检查规则。 基本可涵盖所有可能发生的制造性问题,能帮助设计工程师在生产前检查出可制造性问题,且能够满足工程师需要的多种场景,将产品研制的迭代次数降到最低,减少成本。 ; f$ E1 E$ S# V

|  /1

/1