|

|

引言3 Q& B1 q/ H$ Y+ g8 `

人工智能和机器学习应用的指数级增长已经对数据中心的高带宽、低延迟光学连接产生了巨大需求。传统的光学互连解决方案,如可插拔光学模块,在满足现代超大规模计算环境日益增长的数据速率要求方面已经达到极限。这一挑战推动了先进硅基光电子封装技术的发展,使光电共封装系统能够支持下一代AI/ML集群和高性能计算应用的大规模数据吞吐量要求[1]。

# ?7 w9 X' ~' Q2 }5 |

kgltc1nzpah64097950254.png

7 E( z$ s( ~: b- V4 w1 g- Y2 @

7 E( z$ s( ~: b- V4 w1 g- Y2 @

$ v) C8 Z/ K* {& a14 d' Z. F4 ]: g. J/ l6 X6 z

光电共封装引擎架构理解

6 p) [8 c$ x3 M! z光电共封装引擎代表了一种将光电子和电子组件集成在单个封装内的新方法。这种异构集成策略消除了分立组件assembly的需求,同时保持优越的信号完整性并实现成本效益高的可扩展制造。关键创新在于使用成熟的供应链和先进封装技术无缝结合独立优化的电子和光电子chiplet。

8 F: w5 \+ K- f$ w) K# Y# ]& }. w2 u8 ]& M

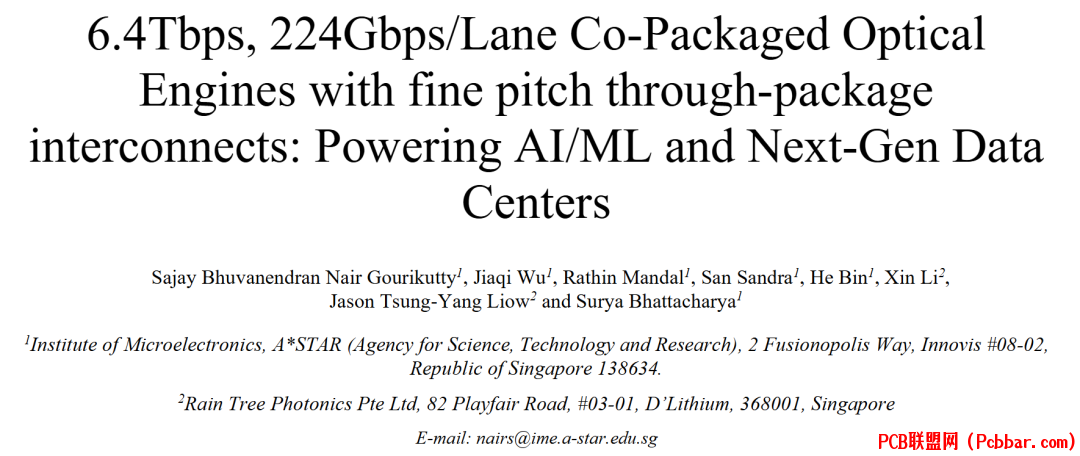

光学引擎架构围绕包含多个高速光学组件的光电子集成芯片展开。在演示的设计中,光电子集成芯片包含32个行波马赫-泽德硅调制器和32个锗光电探测器,每个都能够使用112 GBaud PAM-4调制支持224 Gbps的数据速率。调制器和光电探测器组件均实现了超过50 GHz的射频电光和光电带宽,具备出色的高频性能。" ^$ E9 ?' @+ {* @* Q& Z* b

xf3ktliv0vp64097950354.png

' a2 }9 p' \; c6 x3 V图1:光电子集成芯片调制器和接收器在224 Gbps PAM-4下的测量眼图,显示出优秀的信号质量,具有清晰的眼图开口,调制器的TDECQ为1.78 dB。) x8 d8 W u) b! m+ }

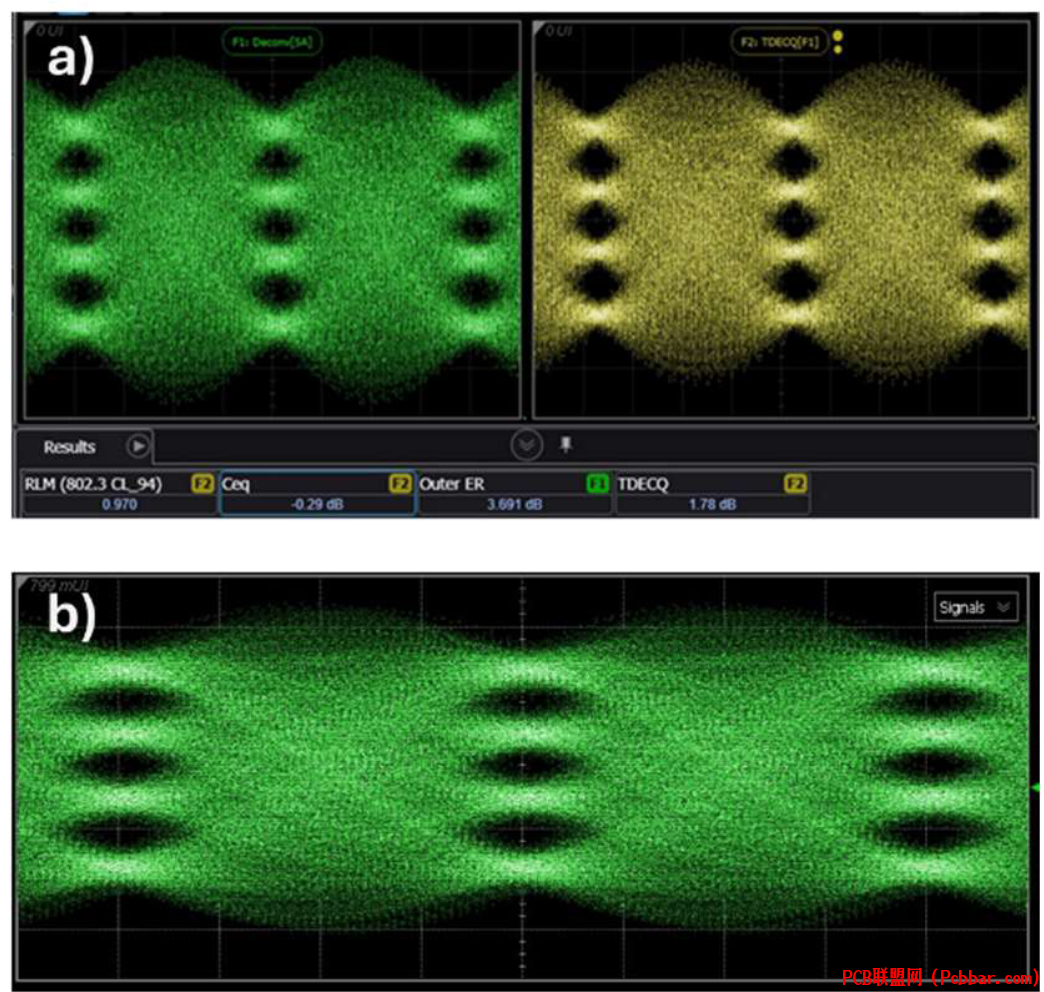

; d# v0 w# `+ c% Q完整的光学引擎在15mm x 12.45mm的紧凑占用空间内实现了令人印象深刻的6.4 Tbps总吞吐量。这种卓越的密度通过将光电子集成芯片与8个处理信号处理、放大和控制功能的电子集成线路(EIC)精心集成而实现。紧凑的设计使其适合部署在空间受限的数据中心环境中,在这些环境中最大化带宽密度非常重要。

' H( m) Y% ?+ t+ X6 ^# ]6 R i- n% {# L# J. w2 G

2: s! L8 E: s; j0 X1 s

先进封装集成和制造工艺0 p+ x' @# {& A0 t* a* Q' y

光电共封装引擎的制造工艺需要复杂的封装技术,既要保护精细的光学耦合要求,又要实现大批量生产。工艺集成流程精心保护关键的光电子集成芯片部分,特别是对系统性能至关重要的边缘和垂直光学耦合接口。

3 \; h x- [( [0 C: Q7 ~- |

buldj3aucv464097950454.png

. R" m3 B9 l0 }0 y. d+ h图2:完整的6.4 Tbps光学引擎布局,显示了封装平面图和横截面示意图,展现了光电子集成芯片、emc和玻璃通孔的集成。

$ ?6 g6 A' E9 @. ?6 {8 r$ Z) @; }$ R3 x. `8 n2 w- b

带有光斑尺寸转换器的边缘耦合器为外部光学输入/输出连接的光耦合提供接口,实现光学引擎与外部光纤网络之间的高速数据传输。同时,光栅耦合器在晶圆级测试中发挥重要作用,允许在最终assembly之前在制造过程中对光学引擎进行全面性能验证。这种测试能力确保整个生产过程中的质量控制和可靠性。8 B& p* t8 S5 ^2 P

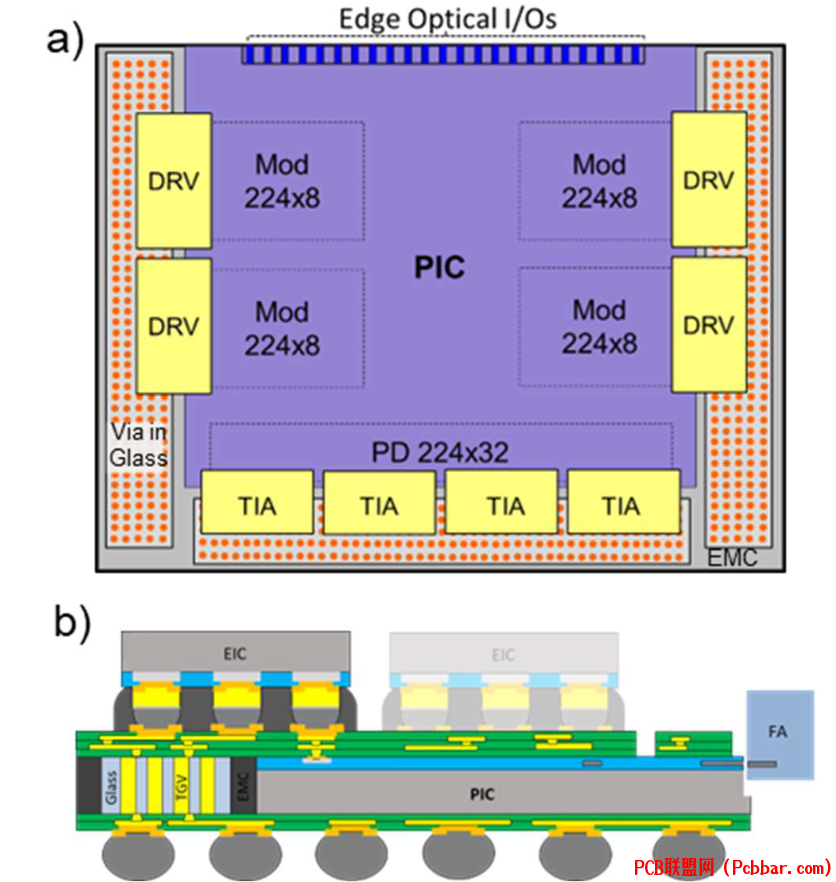

* w1 Y. ^) g! S尺寸为9.1mm x 10.5mm的光电子集成芯片通过复杂的300mm晶圆重构模塑工艺与环氧模塑化合物(EMC)以及穿封装互连(TPI)一起进行嵌入。此工艺实现多种芯片类型的集成,同时保持精确对准和机械稳定性。调制器从外部激光源接收光,而跨阻放大器(TIA)和驱动器集成线路使用倒装芯片技术assembly到正面再分布层(RDL)上。1 E0 Y, v, w2 X2 ?. J$ O! G. ^7 _8 ?

5jrb5y3live64097950554.png

5 n( ^/ {. c# O( C# F. M

5 n( ^/ {. c# O( C# F. M

图3:模塑后重构晶圆的横截面视图,清楚地展示了嵌入在将组件结合在一起的模塑化合物中的光电子集成芯片和玻璃通孔(TGV)。4 W7 C8 J2 d/ l2 h" \+ w; g3 ^) Y

6 c3 c& |! L& ` Z- E3 T$ U穿封装互连代表设计中的一个重要创新,被独立设计和制造以连接封装的正面和背面RDL。这些TPI由带有铜填充玻璃通孔(TGV)的玻璃基板构成,提供优秀的介电性能和增强的机械强度。这些特性显著减少高频信号损耗,同时支持高密度、高速光学引擎所需的细间距布线。

9 z' U8 R. } |( S8 g, i, ]

/ @) {4 |8 }$ r0 C32 ~% Y4 m6 ?+ _. W A4 I4 Z) u

高性能互连设计和优化( [0 l& C2 I2 P: t$ X$ n

互连的电性能在确定光电共封装引擎的整体系统性能方面发挥重要作用。设计优化专注于最小化EIC和光电子集成芯片之间以及EIC和封装基板之间的转换,以减少频率相关的插入损耗并在整个带宽范围内保持信号完整性。

8 T n3 i5 r7 m2 T, |

kkr4gztf2yg64097950654.png

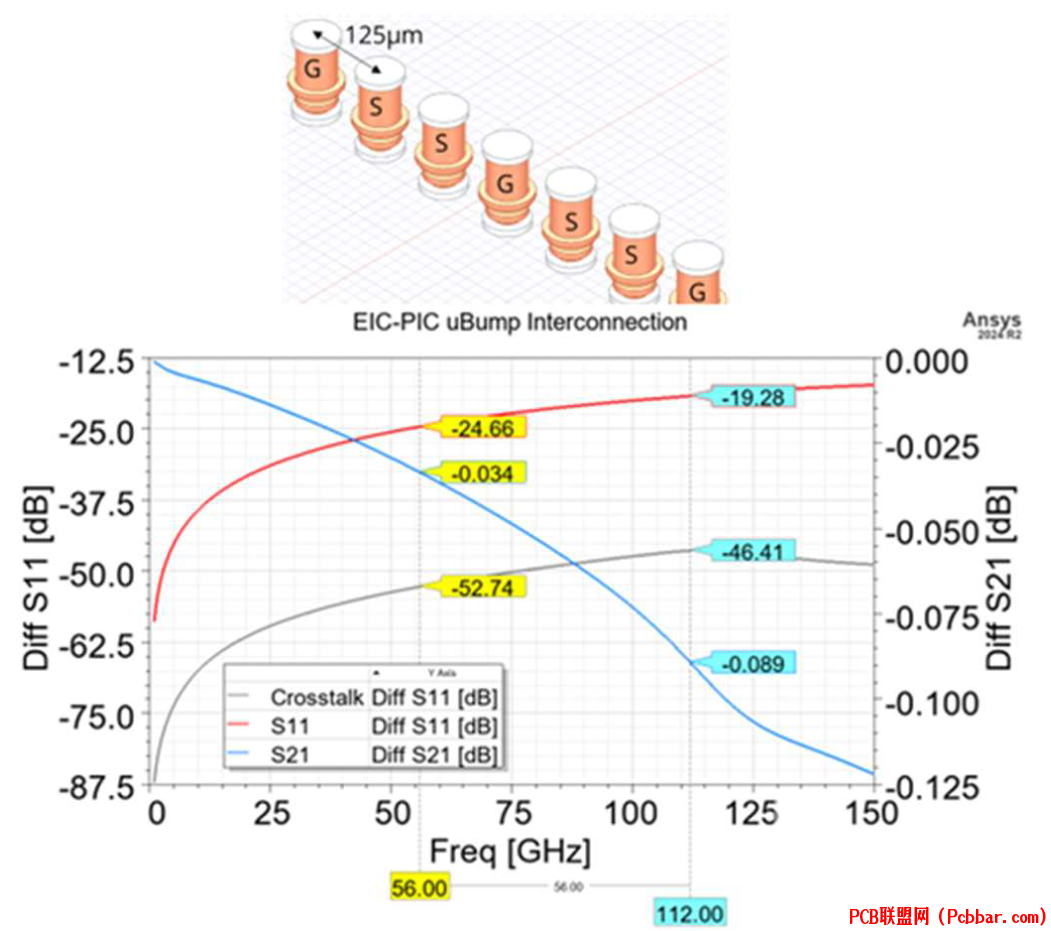

6 E4 r' p7 k( k4 |! z# s图4:EIC和光电子集成芯片之间互连的频率响应特性,显示了从DC到150 GHz的差分S11、S21参数和串扰性能。

5 a# r! M9 L4 b# o" I$ {4 c5 } X# H6 @6 O E$ K

EIC和光电子集成芯片之间的微凸点直接连接展现出优异的性能特征。EIC和光电子集成芯片芯片焊盘之间的总互连长度仅为131微米,微凸点保持125微米的间距,精确匹配EIC和光电子集成芯片芯片焊盘布局。仿真结果显示在56 GHz时差分插入损耗值极低,为0.03 dB,在112 GHz时为0.09 dB,表明在高频频谱范围内具有优秀的信号保持能力。2 ?! D3 b9 W1 G+ [+ X/ u

dbqszgnfdow64097950754.png

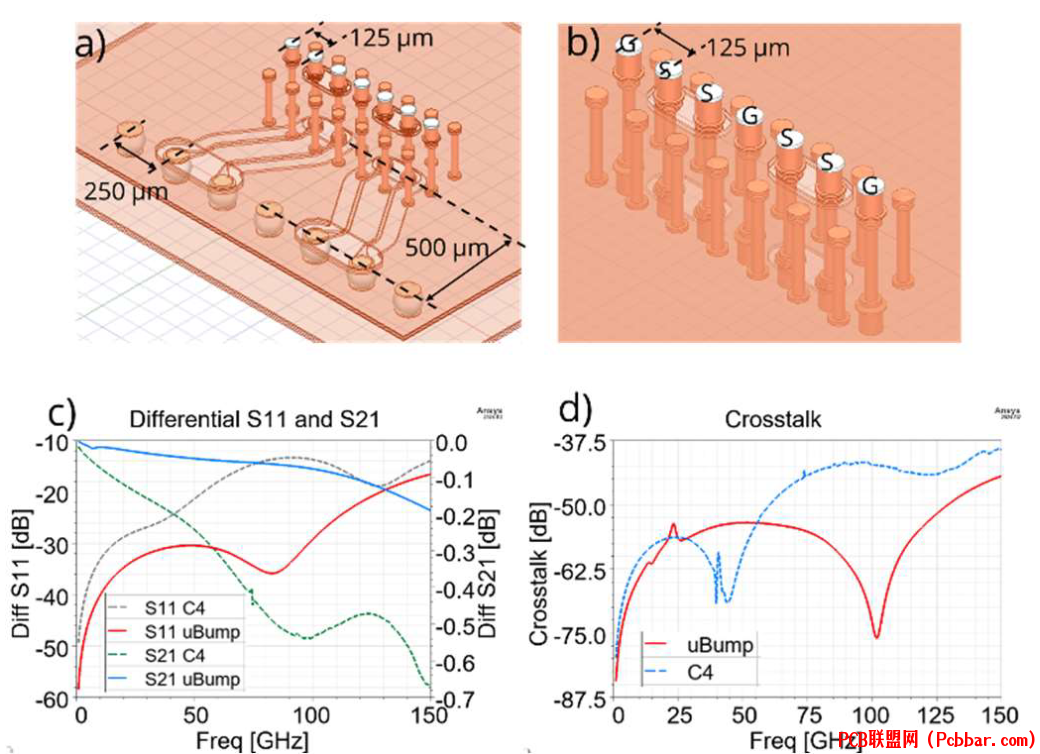

7 T0 w+ N/ A* ~( I& j( |7 r r图5:从EIC到封装基板的互连频率响应,比较了两种不同连接方法及其各自的性能特征。7 c4 `" L* q/ w

/ \6 \& j" A; k+ x( {: c! W" J W5 P

从光学引擎封装到基板的信号路由可以通过两种不同的方法实现。第一种方法使用间距为250微米的C4凸点,由于与TGV间距的不匹配,需要在背面RDL上进行扇出布线。第二种方法采用能够精确匹配TGV间距的直接微凸点连接。这些方法之间的总信号路径长度差异显著,C4凸点设计约为1018微米,直接微凸点配置约为388微米。

4 x3 d- e- c0 m. b+ n. c, t

1ibk1qmbvux64097950854.png

6 o( S: }/ Q% L! x0 |0 p

6 o( S: }/ Q% L! x0 |0 p

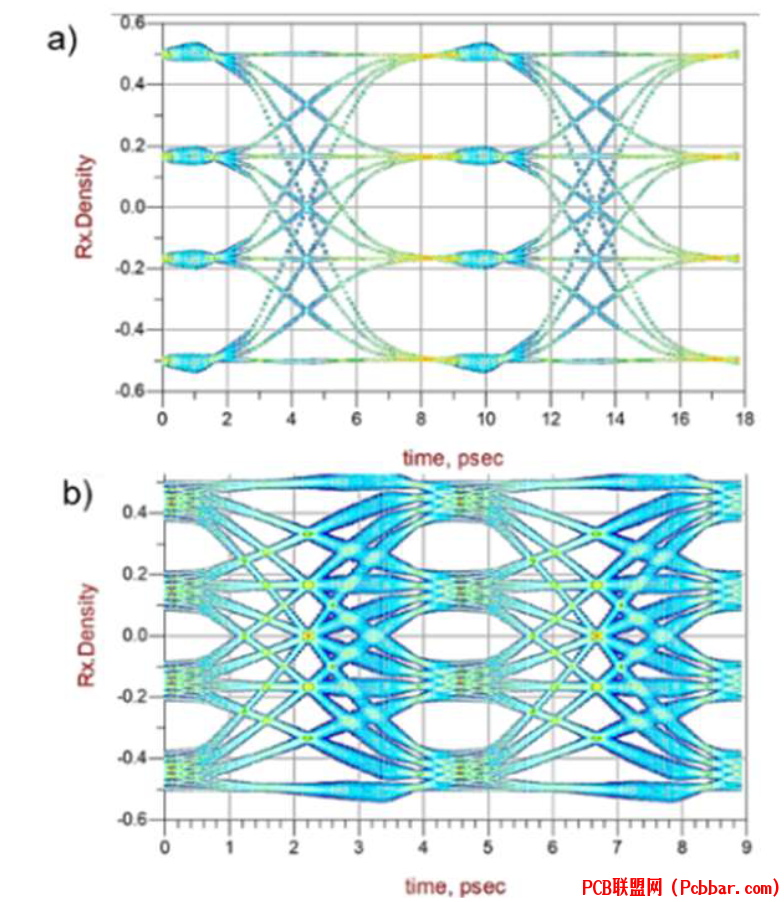

图6:通过带有C4凸点连接的光学引擎封装传输的224 Gbps和448 Gbps PAM-4信号的仿真眼图,展现出清晰的眼图开口,表明信号质量优秀。6 S" E5 Q# M/ q1 F

7 q/ M; \9 A, K0 }性能分析显示直接微凸点设计提供优越的电气特性。从DC到120GHz,直接微凸点设计保持优于20dB的回波损耗和优于-50dB的串扰。C4凸点设计虽然功能正常,但由于信号路径中额外转换造成的阻抗不匹配,在50GHz以上表现出回波损耗性能下降。

/ W k% O' w% }. v

t0nfijxmg1k64097950955.png

8 ^1 f0 R4 V j3 H# _1 H6 k

8 ^1 f0 R4 V j3 H# _1 H6 k

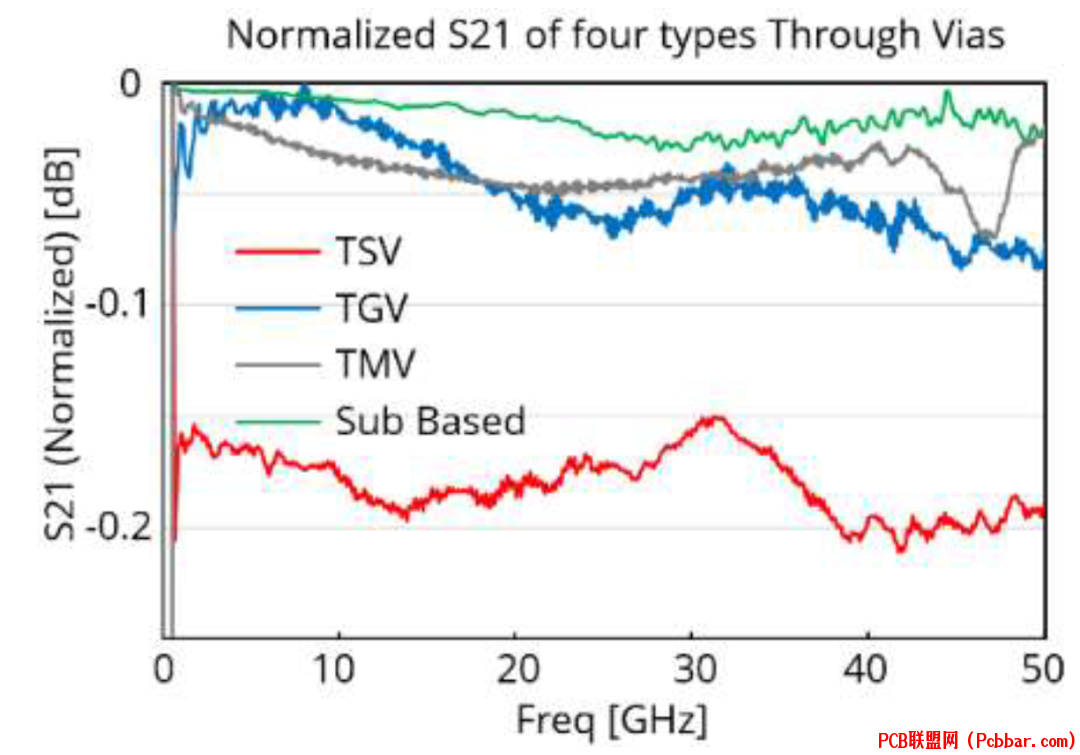

图7:比较了从DC到50 GHz测量的四种不同类型穿封装互连的归一化插入损耗性能,显示了基于玻璃的通孔的优越性能。

) I/ @6 j9 c4 ]9 J* i0 I8 S# x$ @: Q( w4 h

4" O3 M# g4 N& y* q7 h+ `

机械和热性能优化/ V, y% _5 r+ M2 j

机械可靠性代表光电共封装引擎设计的一个重要方面,特别是关于热循环条件下的封装翘曲和焊点疲劳寿命。热机械建模为这些复杂封装的长期可靠性和性能稳定性提供了重要见解。$ N1 H, L; X* Q, |- X! g

le3mbppgbcs64097951055.png

- C, L" l1 X) I+ ~ ?

- C, L" l1 X) I+ ~ ?

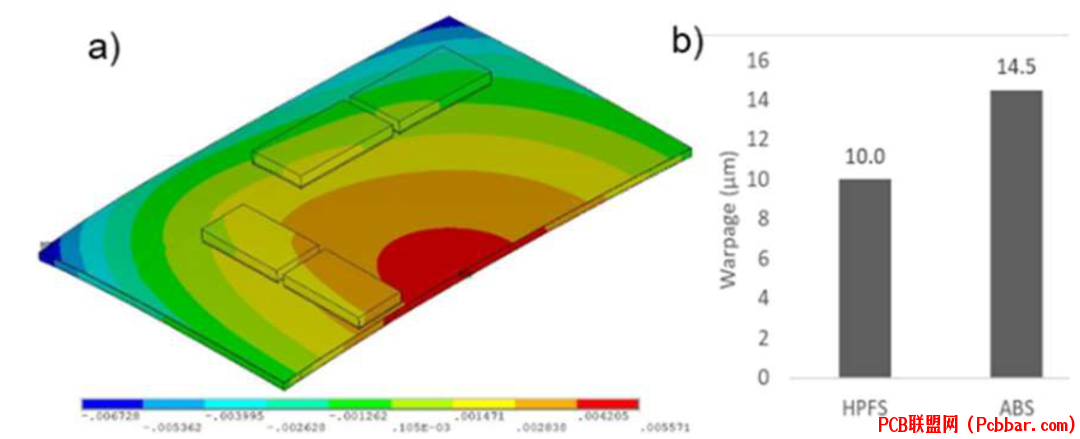

图8:光学引擎翘曲分析,显示了半对称翘曲分布以及HPFS和ABS基于玻璃的TGV封装之间的比较。

, r3 F5 j8 \ N2 i% T( Y0 n4 R& l2 j

机械分析显示使用两种不同类型TGV的光学引擎封装表现出相对较低的翘曲特征。采用高纯度熔融石英(HPFS)基于玻璃的TGV的封装显示约10微米的翘曲,而使用ABS基于玻璃的TGV的封装显示约15微米的翘曲。两个值都完全在高性能电子封装的可接受限制范围内。

, T' g+ B- H& h% \3 q0 M

u4sgtahqjxn64097951155.png

$ M% t5 n. G* e! X

$ M% t5 n. G* e! X

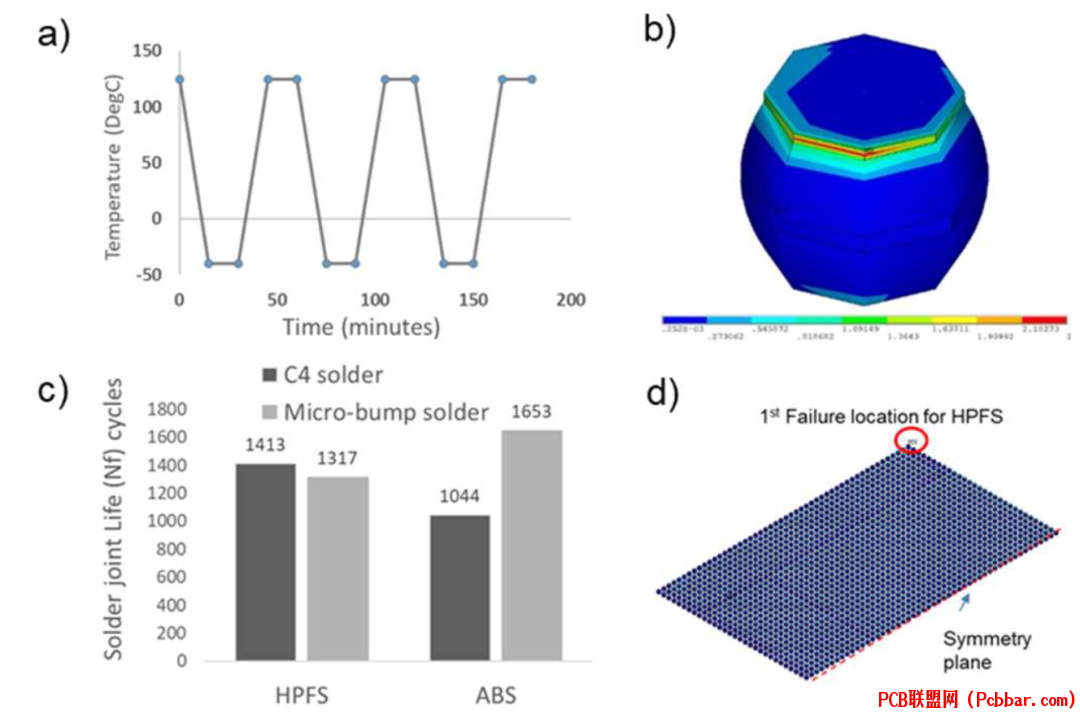

图9:全面的可靠性分析,包括温度循环测试概况、应变能密度分布、焊点寿命比较和C4凸点的故障位置识别。

% b- y2 p, x: j* S

( T, \3 W3 T5 d* C5 o$ }1 ^焊点可靠性分析专注于将封装连接到基板的C4焊点,数量约为3000个单独连接,具有统一的250微米间距。跨越-40°C到125°C的热循环仿真,一小时循环时间,提供了操作应力条件的现实评估。HPFS玻璃封装的最小焊点寿命超过1413个循环,ABS玻璃封装超过1044个循环,都超过了JEDEC标准要求的1000个循环。( R" g5 L/ R2 W# X' d% Q) x

4w3hqkik1wt64097951255.png

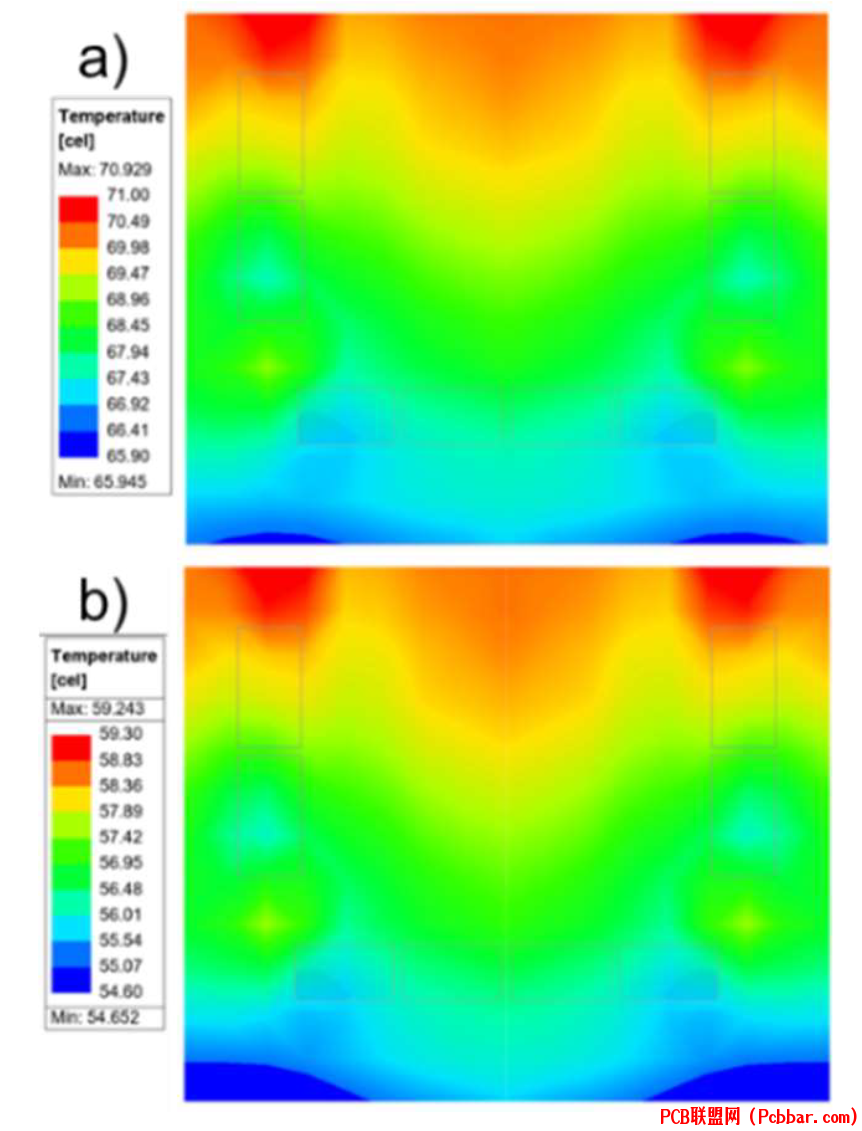

4 N( t+ n# f% Z2 p) R) ^8 e图10:光学引擎封装在不同气流条件下的热仿真结果,显示了在5 m/s和10 m/s气流速度下的温度分布。4 e+ _* w, }) R* m

/ r( C. {) z: B热管理确保光电子组件在操作条件下的最佳性能。热仿真研究了在25°C气流和5和10米每秒速度下的芯片表面温度,采用具有10毫米翅片高度的散热器。结果表明在10 m/s气流下光电子集成芯片温度可以保持在65°C或以下,确保对光电子性能没有不利影响,同时在整个温度范围内保持可靠运行。

1 J/ x+ j6 {6 h/ o8 {5 T% }8 P- p4 A: _

5

2 X/ f/ E5 g$ g+ D未来影响和行业冲击

" T% W# g9 ~6 i( O$ S/ K这种晶圆级异构集成平台从根本上改变了光学收发器制造,实现更高速度和改进的可扩展性。通过消除分立组件assembly要求,同时保持优越的信号完整性,该技术提供了针对大批量制造优化的成本效益和可扩展解决方案。该平台相对于传统的2.5D中介层和3D-TSV技术提供显著优势,特别是在制造复杂性和成本效率方面。

1 t% |1 N6 f' O1 c3 c A" @

( g- U3 b; a& f, Q. b设计架构本质上支持与更大ASIC的扩展,使其非常适合高性能计算应用、AI集群和超大规模数据中心。从当前每通道224 Gbps到未来每通道448 Gbps能力的可扩展性确保了随着数据速率要求持续增加的长期可行性。这种技术进步代表了满足现代计算基础设施不断增长的带宽需求的重要步骤,同时保持了在下一代数据中心广泛部署所需的可靠性和成本效益。

9 C' K1 J2 C5 n8 X

! K5 X1 |+ b3 u参考文献) p. n: P: z' f

[1] S. B. Nair Gourikutty, J. Wu, R. Mandal, S. Sandra, H. Bin, X. Li, J. T.-Y. Liow, and S. Bhattacharya, "6.4Tbps, 224Gbps/Lane Co-Packaged Optical Engines with fine pitch through-package interconnects: Powering AI/ML and Next-Gen Data Centers," in 2025 IEEE 75th Electronic Components and Technology Conference (ECTC).! c8 n/ L# ]" E# V2 z. p

END

$ T; H1 N, q: j7 y软件试用申请欢迎光电子芯片研发人员申请试用PIC Studio,其中包含:代码绘版软件PhotoCAD,DRC软件pVerify,片上链路仿真软件pSim,光纤系统仿真软件pSim+等。更多新功能和新软件将于近期发布,敬请期待!! j. Q& J9 q' W9 ?1 P

点击左下角"阅读原文"马上申请4 ]: ]& N# p& X. v0 m6 x

2 h# B6 m1 N% x0 W欢迎转载

- F, s I% y+ H+ V, _" L+ m" u7 m' x- l6 b* F j

转载请注明出处,请勿修改内容和删除作者信息!, S( p) p( D9 ?( Y3 T

4 m$ ~$ c/ O, ~, e6 }% y8 V

* F* c! ], o2 w8 H% |

0 g6 g( F! e$ J8 K3 H, q

obiux1qkenw64097951355.gif

9 X- ?( A+ i+ u9 T, W+ n

9 X- ?( A+ i+ u9 T, W+ n

6 x+ @ W$ T7 z& P) ~2 L

关注我们

& C) U$ o4 U" j* v5 e! }! h. x8 v8 H5 {& I/ w. [5 p

: v$ t4 w# `' _9 {8 ?) Z

kiqwfsfmq2n64097951455.png

4 [; [5 e1 g ~5 w% N c; Y+ T: T/ |

4 [; [5 e1 g ~5 w% N c; Y+ T: T/ |

| 1 p, M5 S: {7 T4 M

4v3w3p2synx64097951555.png

$ x( Z( Q: P# W) t: t |

; N* \: P+ W U2 R6 g8 f+ n

hj33pweuxlo64097951655.png

8 ^9 {2 g) I8 [) C8 @" a |

2 |4 G% X# m# S6 e2 O8 d+ G4 i2 V* Y' S3 G6 p

u4 g: g& I5 m. b' z; }

( M8 {( u$ j6 Y* ^( E& y关于我们:

' Q5 B$ b& @& M" [; f深圳逍遥科技有限公司(Latitude Design Automation Inc.)是一家专注于半导体芯片设计自动化(EDA)的高科技软件公司。我们自主开发特色工艺芯片设计和仿真软件,提供成熟的设计解决方案如PIC Studio、MEMS Studio和Meta Studio,分别针对光电芯片、微机电系统、超透镜的设计与仿真。我们提供特色工艺的半导体芯片集成电路版图、IP和PDK工程服务,广泛服务于光通讯、光计算、光量子通信和微纳光子器件领域的头部客户。逍遥科技与国内外晶圆代工厂及硅光/MEMS中试线合作,推动特色工艺半导体产业链发展,致力于为客户提供前沿技术与服务。

$ T# U- h$ N D0 w. l0 {

: E: ]" C0 X5 A( ]& R5 ahttp://www.latitudeda.com/5 E9 f, Q3 A( I# z

(点击上方名片关注我们,发现更多精彩内容) |

|

/1

/1