|

|

概要" B2 p; ~2 K/ }0 a0 D: E" R

本文讨论电机驱动软件设计过程中涉及到的故障处理;梳理出以下关键故障。$ n2 E" s; u, H3 }2 `/ P! c

1、过流

6 I& T+ n5 m9 C' L5 l2、过压. q( W9 q2 L) {

3、过载

! }: b! {! l# N4、过温' C* d! q3 q: ]4 q; a& V

5、缺相1 X4 O1 Z+ g4 C' Q1 J& ]. c5 g6 I

6、转速异常

4 A5 L4 o9 H6 d选择上述故障讨论是因为完成相关故障的处理即可实现:9 L' w p1 n4 e ]! H% A

1. 保证驱动器不会烧坏。5 p. s- b; w; D' n8 g, W

2. 检测电机异常工况。

/ X2 \- p A; G# e如需了解更多故障分类可以参考大厂变频器用户手册。

0 D# k8 W5 H8 @5 ^7 @3 y9 k下文具体分析上述每一种故障产生的原因,保护的方案,以及应起到的保护效果。7 J; h5 z9 J I8 g& D+ v( c

1. 过流

. [& I6 H! i. U7 R# |+ Y7 E1 m& D% e" e过流故障应设计为电机驱动器优先级最高的故障,当过流发生时,可能微秒级的时间内损坏功率器件。过流损坏功率器件的原因为功率器件过热烧坏。过流一旦发生,要第一时间关断开关管,终止发波。

" K0 F; i) c: R/ A; n) M9 Y1.1 过流保护生效场景: I3 I4 Q- B) F0 F; k2 F& P

过流只应在异常工况发生,如电机高速运行过程中被外力堵停、电机相线短路等。" i5 n# F, I$ E( m, d" l: h+ H% F- m

对于正常运行时突然加载、快速加减速不应触发过流故障。6 E$ o8 h1 {- h, G- M" ~% g; a

1.2 过流阈值选取

7 R. | D, B8 G3 @为保证正常运行时不会触发过流故障,硬件过流阈值应大于最大允许电流。因为实际软件控制过程中会有电流纹波、超调现象存在,过流阈值建议为软件限制电流的1.5倍。+ O; K: P9 T7 g8 R3 z

1.3 过流检测硬件电路

0 O3 |% c7 k3 h8 f7 ~6 `过流保护必须硬件模拟电路实现,响应时间应控制在10us以下,即从过流发生到关断开关管时间控制到10us以下。& W6 E' r# G/ C7 }% s& H& {! k

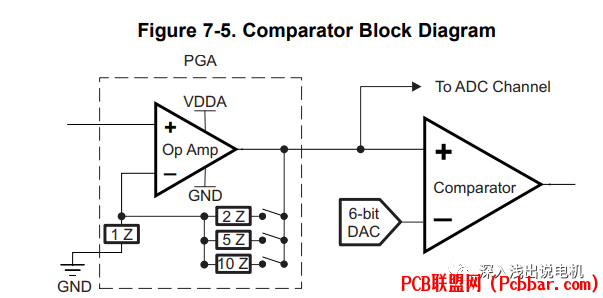

典型过流电路由运放和比较器组成,框图如下。& M# X, @7 n1 z" B/ N4 {/ f- w

: c& z4 a+ s' o& e, X; U+ W

erpxeo2230364017525255.png

* t2 E) V( G% f. I4 g

- g' h6 @- j# U8 |$ c3 O$ Q9 P该框图取自ti 2805x DSP参考手册,该电路为DSP内部电路。( Z* k$ i% K! x2 e6 w: q; Z

因为过流故障优先级高,一旦发生将立即终止发波,所以要求过流电路设计要可靠,避免误报过流。然而采样电阻处的电流信号是幅度非常小的信号,有可能叠加高频干扰,硬件电路上建议增加截至频率为几百K到1M的低通滤波。

: b1 g; s9 Y/ q3 d9 C5 m, p: B1 u, ]1.4 过流故障软件处理: y5 q' y0 l k" K# O6 e3 r

当过流故障发生,硬件给出低电平或高电平到cpu,该信号应连接到cpu的定时器模块的关断输出信号(如ti dsp的tz信号或st芯片的刹车信号),软件应使能该信号,并在该信号有效时进入中断(ti dsp的tz中断),中断处理中置电机状态为故障状态。 h4 y/ J, B' d# y& D

- @" k' `5 n( G+ ?& W7 r( a+ z: V

2、过压5 f. u4 S# r/ M

过压应为优先级仅次于过流的故障。过压发生时会更容易导致功率器件Vds过大进而击穿功率器件。当过压故障发生时,要立即关断功率管,不能减速停机。" p8 t2 A- w' A# m! j

2.1 过压发生场景

. j5 c7 ]/ z3 u7 \! D1 T' r3 f: [同步电机q轴等效模型如下图

1 B* _6 ]1 r9 W3 j$ f6 Q/ U

a1rhwgs3tj164017525355.png

- h, r% e" Q8 A+ d5 ]

- h, r% e" Q8 A+ d5 ]

过压一般发生在减速工况,若减速较快或电机及负载惯量较大vq小于反电势es,此时产生负电流;电机旋转储存的动能转化为电能,向母线灌电流将母线电压抬高。3 u7 t( p& k, z) i- `7 I. j" F

2.2 过压阈值选取

1 ?% Q8 ?2 u1 g9 N/ y6 `考虑过压导致电路损坏的原因是开关电源功率管或逆变电桥功率管Vds过大击穿。故过压阈值选取和功率器件耐压及Vds尖峰幅度相关,若PCB布局走线较好,Vds尖峰小,则过压阈值可以放高,否则过压阈值设置的保守些。过压阈值参考值70%逆变电桥功率管Vds耐压值。6 e6 x& y* r1 s% l( V; U& w2 M

2.3 过压软硬件解决方案! O) a. @5 j( C" v8 y* x& V5 O. Z+ i

对于常规电池供电场景,电池起到储能池的作用,类似于电容,当电机减速时动能转化为电能自动给电池充电,起到能量回收的作用,不会有过压现象产生。但是当电池满电或电池无法被充电的情况下,减速过程必须妥善处理,否则可能损坏电池。

! \& Y! N" D/ |" c6 K9 _6 U对于市电供电场景,当电机有快速减速需求时也必须妥善处理,动能转换的电能可以考虑消耗掉或回馈到电网。: T1 F3 L, h. `- G

如选择消耗掉,则在母线加电阻吸收即可;在母线正负之间加制动电阻和开关管,发生过压时,开关管打开,多余的能量被制动电阻消耗。要注意的是必须控制制动电阻的功率小于额定功率,否则可能烧坏制动电阻。0 i3 i8 t3 v* D! A( |& x# c

如选择将电能回馈到电网,在频繁加减速的大功率场景可以有效降低电费,但是要增加能量回收单元的成本。

6 r2 v& g" m2 m+ f, p( q对于没有快速减速需求的场景,可以通过软件控制减速速率对负电流进行限制。过压保护生效值做目标值,当前母线电压做反馈值,设计pi控制器,输出为减速速率。此处提到的过压保护生效值小于过压阈值。; [' C$ t. n7 s

" o* `$ I" e- H; D% e1 S& [( Z3、过载" d; S6 H# Y# J) R" c% N6 @% u0 P+ P

过载分为驱动器过载和电机过载,其逻辑一样。过载导致的驱动器损坏或电机损坏都是因为过热,故下文将驱动器过载和电机过载放到一起讨论。

: F7 l+ X$ {8 H+ {; w9 _9 [! I) q/ c3.1 过载发生场景

$ X; G* l& D6 K$ B# X驱动器或电机电流高于其额定电流运行的工况为过载工况。

, d* Y3 j/ c7 A& U3 l K, K注意此处说的是电流大于额定电流,而非功率大于额定功率。

( ]4 ?: ]8 ~) R2 T8 E! Z对于驱动器来说,逆变电桥的发热跟电流相关,跟电压几乎无关。

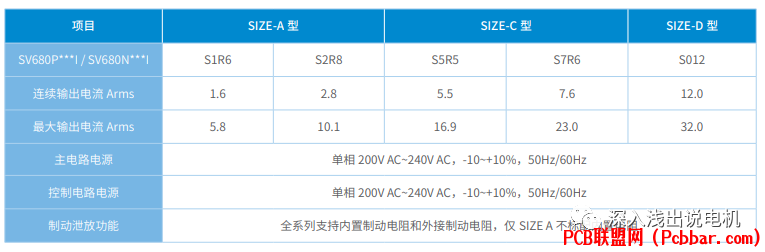

6 T" h% |5 `. r7 a9 W因为这个原因,很多驱动器使用输出电流标识容量,而非功率。

) ~% D' t! w. [4 E, f9 a1 F7 R [4 J, C3 b" w( g! j

8 D( w$ X+ C( }6 ?( ^3 U

c3opnk50mc164017525455.png

- }; ^3 F1 @, G3 F7 u

- }; ^3 F1 @, G3 F7 u

+ l7 C" A9 Z; v* e对于电机来说,发热主要来自于线圈、铁损和机械摩擦,机械摩擦主要跟转速相关,线圈发热跟电流相关。因为相比较摩擦损耗线圈发热占比较大,铁损不便计算,用电流判断过载较为合理。" D+ X/ L- f! M, ]& J

3.2 过载阈值选取0 v3 o1 V; Q P4 B) T* O

过载是一个跟时间相关的故障,过载基于额定电流判断,电流高于额定电流越多,则允许的过载运行时间越短。

* `: ~! ]4 y% L8 K: T过载故障被触发后可以减速停机。- ~6 u7 R& e6 ]8 j: j1 r

3.3 过载软件算法2 ]9 h2 R+ T% y4 f; K0 z h4 }1 q: g

严谨的过载算法应根据过载表格设计,如1.2倍过载允许工作10分钟,1.5倍过载允许工作3分钟,2倍过载允许工作1分钟。但是这类算法计算量大,需要的前置测试繁多,以下分享一种简便算法。2 l% c; Q3 d( ^) ?6 a

过载电流 = 当前电流 - 额定电流;

2 b8 @; ?3 v1 P4 S1 N+ c" B4 E过载程度 += 过载电流 * 过载电流 * 过载判断运行周期;

9 ^2 b: F7 o6 i0 L# I/ x! n3 T如果 过载程度 过载阈值 则 减速停机;

) F7 K$ N$ m9 i& K

" A6 O: Z" Y( b' p9 ^; z: z0 ~+ B: o4、过温5 V: {3 x# X/ g# Y" D* h1 H

过温导致的驱动器损坏或电机损坏也是因为过热。

+ V: x. v# j7 ^: F/ w" b9 y% m过温分驱动器过温和电机过温,过温检测依赖温度传感器,在电机驱动器及电机温度检测场景使用低成本的ntc热敏电阻进行温度检测即可满足需求。9 @8 h. r: B% V9 `# t

过温保护和过载保护有一定重合,且过温保护可靠性高于过载保护;当系统能够有效进行温度检测时,可以使用过温保护替代过载保护。

' P0 C4 o7 t& i用于驱动器过温检测的温度传感器应放置在靠近功率器件处,用于电机过温检测的温度传感器应放置在电机定子线圈处。5 ?+ t9 G4 N. Z# L8 s0 E: P! @4 a

4.1 过温发生场景

" E& J/ r$ \+ W# B系统过载运行或环境温度过高散热环境较差时容易触发过温。, M! g. }* m# C# }$ [. j6 |3 p7 \

为避免过温故障发生,应建议用户在过载使用驱动器及电机时加强散热,并避免长时间过载工作。

5 z. x) m W8 E& E: d3 {4.2 过温阈值选取+ F0 ^. g; O* d( n5 V3 |7 z4 q$ i6 |. ]

驱动器过温保护要起到避免功率器件结温过高的作用,因为功率器件结温无法直接测量,实际过温阈值应根据温度传感器距离功率器件距离,以及热传导能力选择,如温度传感器测量功率器件塑封温度,过温阈值应低于100度。

; d- ~; ~$ ~* _% n" u( F- q& [# x电机过温保护要起到避免漆包线烧坏、避免永磁体高温退磁的作用,实际过温阈值应根据漆包线耐温、永磁体退磁温度及温度传感器距离线圈距离选取。

' ` L3 y% |/ Y" W4.3 过温软件算法

( N/ n9 G2 h+ p0 r& q8 i* A6 u过温故障发生应报出故障并停止电机工作,停机方式采用减速停机,自由停机均可。

' ]. J2 u- q, R# O. n6 v$ |# y5 H! S3 V

5、缺相

2 e) j# `+ E. g缺相分为输入缺相和输入缺相。

3 ~, `) [$ F2 k r- z! Y其中输入缺相仅限于三相交流供电的驱动器,输入缺相值三相交流输入线仅接了两相,该工况下工作可能导致整流器过载工作,有可能损坏整流器;同时会引起母线电压波动较大。, ^7 i7 Z: g5 I6 q3 H

输出缺相指驱动器三相输出其中一相没有与永磁同步电机连接。+ q6 w- D3 k p. ^8 x

5.1 输入缺相检测3 B' F( j" X# x* ?

输入缺相故障可以实时检测。/ ?4 c- Q v: \9 l; X6 `

对于有输入电压检测电路的驱动器,输入缺相发生后输入线电压异常,通过判断输入线电压可以实现检测。& j, M. o& n1 K

对于没有输入电压检测电路的驱动器,需要通过检测母线电压波动判断输入缺相,需要较为复杂的软件算法才能实现可靠检测,在负载有较大波动或空载场景,可靠检测较难实现。3 g* e1 `6 y P, d3 k# }

输入缺相检测有效可以减速停机或自由停机。

- }# A3 M! w* A5.2 输出缺相检测. T9 G% w) [" J$ n( z

输出缺相故障可以实时检测。/ r- y' _ |: C' y }7 l2 A4 |

输出缺相通过检测相电流进行判断,如有缺相故障,相关相线持续无相电流,通过电流采样电路可以实现检测。

: U m7 n* |. I输出缺相检测有效后应自由停机。, o3 I8 Z; ]/ i% H& E' U8 |- V9 T

: B2 i& E$ n+ A& D# V6 ^6、转速异常; Q! O; t% J9 ?7 B# b* Y5 `; f+ g

转速异常包括负载阻尼过大或无传感器速度角度估算异常导致的反馈转速无法达到给定转速工况、无传感器控制失步导致实际转速跟反馈转速不一致工况。其中反馈转速无法达到给定转速工况称转速偏差过大;实际转速和反馈转速不一致称失步。0 J9 d7 |- [- c* x

6.1 转速偏差过大检测

5 }! y; R- u6 ~$ ?$ `6 q/ O转速偏差过大检测比较简单,正常工况下反馈转速和给定转速误差非常小,常规电机驱动器可以把该误差控制在1%额定转速以内。当该误差持续大于5%时,可以判断为转速偏差过大。该阈值根据驱动器速度控制精度选择。

7 a# `3 ^8 r' h) l) Q6.2 失步检测

+ J0 y1 x- |: T: k& _失步检测可以通过运动学模型实现,也可以通过电机数学模型实现。通过运动学模型可以实现较高可靠性的检测,但是缺点是需要准确知道负载转矩、负载惯量、摩擦系数等多个参数,应用场景上有较大的局限性。通过数学模型进行失步检测主要依赖反电势,在中高速可以实现可靠检测,低速检测可靠性较低;该方案的优点是适应范围广,以下分享该方案的具体原理。6 J; w" D( q. Y# o- Z

根据q轴电压方程:

! j. Q, ~, r: `& e; L1 Z

# t8 `, d* r* g% K' E/ E# G4 ?当失步发生时,实际转速为0,反馈转速趋近给定转速。8 h, `$ g% U& S/ _

电压方程近似为:

$ [0 i* y0 A& D+ b7 c7 N

6 ^' ?; `# W1 x9 _考虑中高速时 中反电势分量 部分占据较大比例,失步发生后pi调节器得到的 必然小于正常工作时的 ;. f0 a4 H- Q/ |3 I R

由此,可以认为当下式成立

1 B4 t3 [/ D7 }1 P v_q" style="outline: 0px;"> % ?+ h5 U6 Q' m! n- }+ j% A% g4 j6 y L

失步故障有效,需要注意的是,低速工况下反电势成分较小,判断可靠性下降。当失步发生后软件报出故障,并自由停机。

* ?% ^4 u1 q4 K- D# q* O% n2 u4 S6 X6 _

7、小结" z" i9 D! F' p# ^2 }

本文对电机控制中需要处理的常见故障进行了说明,正确处理上述异常,能够做到保护电机异常运行烧坏驱动器。需要注意的是,本文并未包含所有故障,如需了解更详细的驱动器故障分类及定义,可以查阅变频器故障说明。 |

|