在多层pcb设计中,过孔(via)是连接不同电路层的关键结构,其设计直接影响电路性能、生产成本及可靠性。据统计,钻孔费用占PCB制造成本的30%~40%,因此如何在高速、高密度设计中平衡性能与成本,成为工程师面临的重要挑战。本文结合行业规范与实战经验,详解过孔设计的核心要点,助您规避常见陷阱。在PCB设计中,重复性的模块是不是让你画到怀疑人生?/ e3 ~8 U$ F. I1 \/ t

一、过孔尺寸:小≠好,需兼顾工艺极限

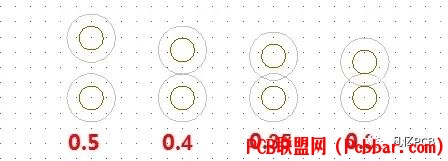

$ Q( l' v: U6 P3 C3 D) I" f, v9 _过孔由钻孔(drill hole)和外围焊盘组成,尺寸选择需遵循以下原则:内径与外径规范:全通过孔内径≥0.2mm(8mil),外径≥0.4mm(16mil);极限情况下外径可缩至0.35mm(14mil)。经验公式:外径通常为内径的2倍±2mil。例如,8mil内径对应14/16/18mil外径(图1-1)。过孔由钻孔(drill hole)和外围焊盘组成,尺寸选择需遵循以下原则:! d3 w4 `6 z! @ B$ t

内径与外径规范:全通过孔内径≥0.2mm(8mil),外径≥0.4mm(16mil);极限情况下外径可缩至0.35mm(14mil)。

' k* x) k; V5 k0 p; Z6 O9 _经验公式:外径通常为内径的2倍±2mil。例如,8mil内径对应14/16/18mil外径(图1-1)。

2 W2 |% ~2 S# U8 F9 A工艺限制:孔径过小会增加钻孔偏移风险,且孔深超过孔径6倍时,电镀均匀性难以保证。

% v; T1 ^1 f% a" `! s7 P设计建议:高速电路优先选择小孔以降低寄生电容,但需与板厂确认工艺能力,避免盲目追求极限尺寸。& ?6 b: `& ^5 ~( _7 |( s) i

孔径过小会增加钻孔偏移风险,且孔深超过孔径6倍时,电镀均匀性难以保证。设计建议:高速电路优先选择小孔以降低寄生电容,但需与板厂确认工艺能力,避免盲目追求极限尺寸。

9 }: ^% V2 X9 \ T

puwjb2zy2bx64037969750.png

& k+ ~6 p+ m% C3 f( u- w图1 一阶盲孔示意

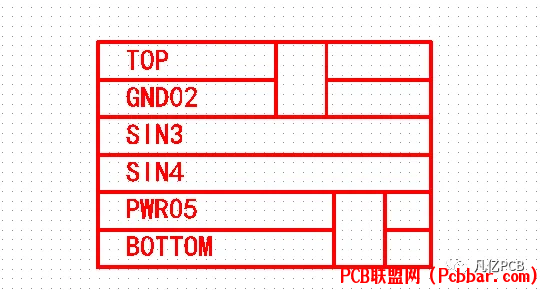

9 v7 m. p4 B6 r: B8 t+ G6 u: V二、埋盲孔:慎用高阶设计,控制成本

3 V+ Q0 W6 x: o9 l1 L+ n! G3 r) z对于BGA封装(引脚间距≥0.65mm),建议避免使用埋盲孔,因其成本高昂。若必须使用,推荐采用一阶盲孔(如TOP-L2或BOTTOM-L2),内径设为0.1mm(4mil),外径0.25mm(10mil)(图1)。高阶盲孔虽能提升布线密度,但加工难度和成本呈指数级增长。; F+ s. X# s: x7 i+ I. w

三、过孔与焊盘:规避“立碑”风险5 ?( D3 b0 Z; O* m' U, S6 n$ \

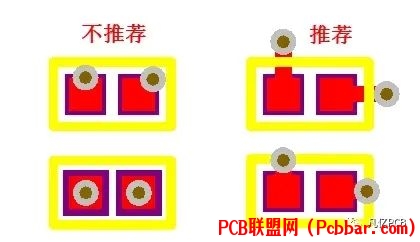

过孔直接放置在焊盘上虽能减少引线电感,但会导致锡膏流入孔内,引发焊接“立碑”问题(图1-2)。. P2 B, M) I1 ^3 {7 p6 W

uuc5qidg0xh64037969850.jpg

( L- p( }7 i }4 T0 a# e* N图2 过孔到焊盘打孔示意

+ [* N. j3 U! O

. Y4 w6 N0 u0 Q$ n3 H* y1 H W安全间距:推荐过孔与焊盘边缘保持4~8mil间距。+ k# {! j) x7 J0 {8 F

BGA区域:过孔应位于两焊盘中心,避免偏移导致连锡短路(图3)。完成后需塞孔盖油,确保BGA焊球平整。

# Y, q6 n9 @% a" Y

+ y; K8 i; w- `

n1lis2zyn3k64037969950.jpg

/ ]# V% a- N1 T5 z' V& n

/ ]# V% a- N1 T5 z' V& n

图3 BGA盘中孔示例; i& E3 j. L `1 o! Q8 ]2 L

- l" F) k3 y# F& u+ T2 z5 d四、过孔间距:防破孔,保可靠性

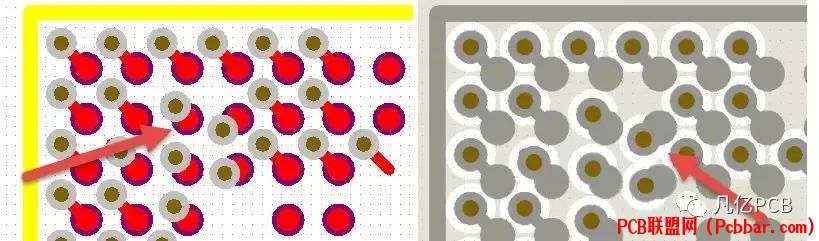

( K$ x, D9 L3 D3 x过孔间距过近易引发钻孔破孔,规范要求:

: A: L7 U, H9 T- s6 t& T最小间距:≥0.5mm(推荐),0.35~0.4mm需极力避免,≤0.3mm禁止使用(图4)。, Y6 M" _8 _! q6 H4 w

高密度区域:采用交错排列或调整孔径,优化空间利用率。3 {6 L: p+ H, z2 C k

, b0 ?4 @$ X, n- o3 N2 o

54mtd5ro3yr64037970050.jpg

. c5 {: t$ p- [1 ^" R& \4 l) r. t图4 过孔与过孔之间的家间距, @5 {1 [/ z, L

; _3 U! x# V0 i! } w5 q+ p

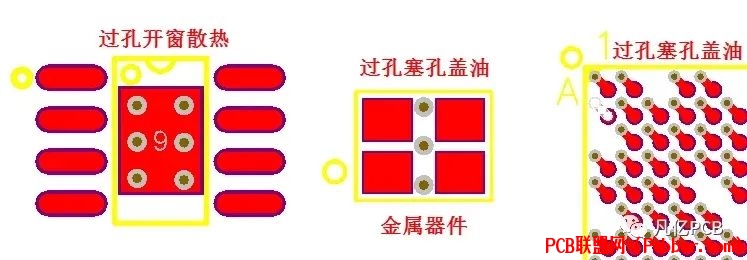

五、塞孔盖油:提升焊接良率的关键* P. k8 ?. q. q9 o6 ^

针对小孔径过孔(≤0.5mm)及特殊场景,必须进行塞孔盖油处理:, l8 Y9 e/ N2 j T

金属外壳器件:本体下方过孔需塞孔,避免与外壳短路。

4 O, z% ~ n* f2 z散热过孔例外:允许保留开口以增强散热(图5)。

; R1 A) y) I8 O% r& u) r

qbmya5aicm564037970150.jpg

% V0 Q5 a5 [+ x. H: E# ?, {+ u- ]' v

% V0 Q5 a5 [+ x. H: E# ?, {+ u- ]' v

# O% Y- ~, f8 R* G0 ~8 M六、固定焊盘:巧用过孔增强可靠性. ]1 L$ v7 s% t6 H

耳机端子、按键、FPC等焊盘易受机械应力影响,设计时可均匀添加1~2个过孔(图6),通过增加铜箔附着力防止焊盘脱落。 |4 \: l4 f) O% h1 i, ^# u

r1uswbgtx2q64037970250.jpg

& u6 Z( z2 Z6 H; S+ h4 n$ [+ z5 z

3 f7 A' e" G V7 J, u8 ~七、扇孔设计:信号完整性与成本的双赢策略3 H$ Q# l9 a. c. w3 F4 D6 U( r

1. 常规CHIP器件扇孔! k/ I7 y/ @7 S4 q

推荐将过孔置于器件外侧,内层走线可穿过两孔之间,避免割裂参考平面(图7)。错误做法会增加布线难度并破坏平面完整性。$ N+ E* j. y4 K

1impsvgoo3m64037970350.jpg

- i1 r! u4 H2 P* q" A

- i1 r! u4 H2 P* q" A

图7 常规CHIP器件扇出方式对比. y1 k! }" ?6 L+ `2 d. A6 ]

5 C) h7 E) e; y' ^! y1 |

2. BGA扇孔! {! K, [8 d; x5 y5 ~, L5 j$ Z

过孔应严格位于焊盘中心,禁止随意偏移或打在焊盘上(图8)。盘中孔易导致虚焊,且可能割裂电源/地平面,引发信号完整性问题。; c2 U+ \6 c$ o0 e2 l& `; Q9 d

5 v+ K4 s- u6 q$ a图8 BGA盘中孔示例2 f8 k* _8 [1 G" }

总结:规范落地,细节制胜过孔设计是PCB工程中“牵一发而动全身”的关键环节。通过合理选择尺寸、规范间距、优化扇孔策略,既能满足高速信号需求,又能控制成本。更重要的是,与板厂紧密沟通工艺细节,将设计规范转化为可靠的产品,方能在激烈的市场竞争中脱颖而出。

4 y: E7 d4 ~# l/ F6 v1 N————————————————————————( l+ m7 f# [) t1 T6 ]6 Y" ~

本文凡亿教育原创文章,转载请注明来源!投稿/招聘/广告/课程合作/资源置换 请加微信:13237418207& Q1 f0 j6 e( ~, E) S8 f1 R6 T

0iz2binfuld64037970450.jpg

. |0 I/ R1 ~2 M2 [9 s7 E4 m

. |0 I/ R1 ~2 M2 [9 s7 E4 m

+ B, Z- w# c; W9 l2 V/ U1 Y

ycpabltg20l64037970550.jpg

0 l: W- ~* r; C8 j

0 l: W- ~* r; C8 j

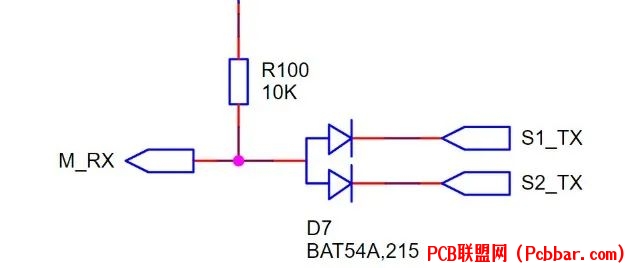

单片机就一个串口,如何和多个从机串口通信?串口如何实现一主多从?

: Q G6 w+ z6 j1 q- R1 @6 M- W$ q) R" v2 q; J/ d& l

ecenh2yls4064037970650.jpg

; l. }! H. r! y J- h

; l. }! H. r! y J- h

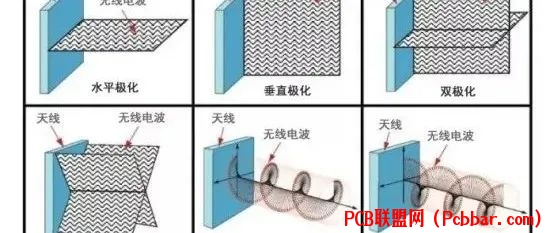

一文读懂天线极化

4 w) J' R' n0 S+ r7 h7 k+ Y * K1 f$ q2 b& t* }9 c1 _" s

lx4qzenaamz64037970750.png

9 u% C* I6 X9 W扫码添加客服微信,备注“入群”拉您进凡亿教育官方专属技术微信群,与众位电子技术大神一起交流技术问题及心得~

- s; O; u% y( _: u分享 点赞 在看?? “三连”支持! |